Jakie są różnice w wydajności paneli w zależności od temperatury? To fundamentalne pytanie determinujące dobór parametrów i sposób eksploatacji systemów fotowoltaicznych. Wzrost temperatury wpływa na parametry elektryczne ogniw, obniżając ich sprawność i generowaną moc szczytową, podczas gdy niższe wartości zwiększają wydajność, ale mogą wiązać się z innymi wyzwaniami konstrukcyjnymi. W poniższym artykule przyjrzymy się kluczowym aspektom techniki solarnej, fizycznym podłożom działania paneli PV oraz sposobom optymalizowania ich pracy w zmiennych warunkach termicznych.

Zasady działania ogniw fotowoltaicznych

Podstawą działania paneli są ogniwa, najczęściej wykonane z krzemu. Pod wpływem padającego promieniowania słonecznego elektrony zostają wzbudzone i generują prąd stały. Współczynnik konwersji – inaczej sprawność – określa, jaka część energii padającego światła zostaje zamieniona na energię elektryczną. W praktyce ogniwa charakteryzuje tzw. współczynnik temperaturowy, wyrażany w %/°C, który mówi, o ile procent zmienia się moc znamionowa w odniesieniu do 1°C różnicy. Dla standardowych modułów krzemowych wartość ta wynosi około -0,4%/°C, co oznacza, że wzrost temperatury o 25°C obniża moc panelu o około 10%.

- Ogniwa monokrystaliczne – wysoka sprawność, dobry współczynnik temperaturowy, ale wyższy koszt.

- Ogniwa polikrystaliczne – niższy koszt, nieco gorszy współczynnik temperaturowy niż ogniwa mono.

- Ogniwa cienkowarstwowe (CdTe, CIGS, amorficzny krzem) – niższa sprawność, ale lepsze działanie w wysokich temperaturach i przy rozproszonym świetle.

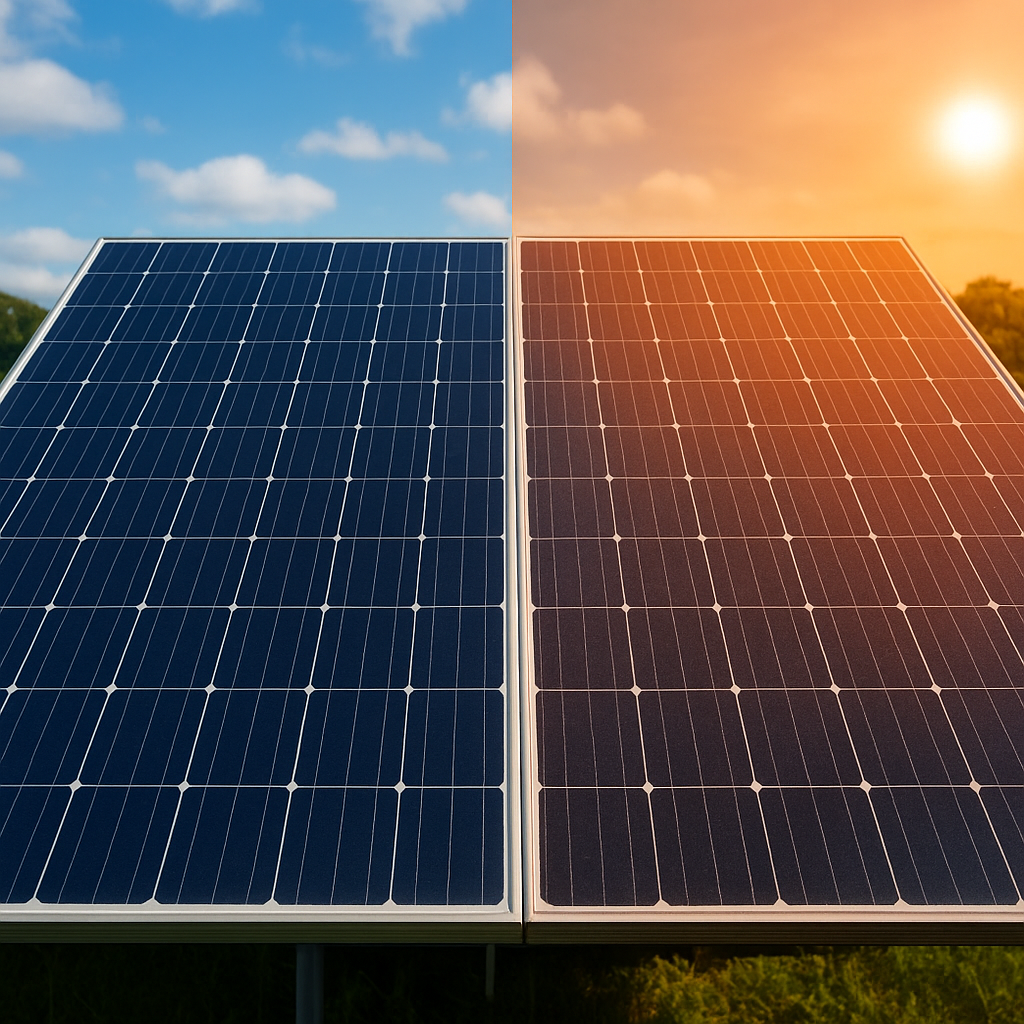

Wpływ temperatury na wydajność paneli

Wzrost temperatury otoczenia i nagrzewanie się modułów wpływa na kilka kluczowych parametrów:

- Napięcie obwodu otwartego (Voc) – maleje wraz ze wzrostem temperatury, co obniża moc wyjściową.

- Prąd zwarciowy (Isc) – rośnie nieznacznie, ale zmiany są mało istotne w porównaniu do spadku napięcia.

- Moc znamionowa (Pmax) – zależy od obu powyższych parametrów; decydujący jest spadek Voc.

Przykładowo panel o mocy 300 W i współczynniku temperaturowym -0,4%/°C w warunkach 45°C (czyli 25°C powyżej STC) straci około 30 W, osiągając jedynie 270 W. W skrajnych wypadkach, gdy temperatura ogniw przekracza 70–80°C, efekty są jeszcze bardziej zauważalne, a część systemów może pracować nawet o 20% mniej wydajnie niż w warunkach laboratoryjnych.

Techniki zarządzania temperaturą modułów

Aby ograniczyć negatywny wpływ nagrzewania na wydajność, stosuje się różne rozwiązania:

- Odpowiednie zamocowanie – montaż modułów na stelażach z odstępem co najmniej kilku centymetrów od dachu umożliwia swobodną cyrkulację powietrza i chłodzenie od spodu.

- Chłodzenie aktywne – systemy z krążeniem powietrza lub cieczy chłodzącej, stosowane głównie w dużych instalacjach przemysłowych.

- Powłoki odbijające podczerwień – nanoszone na powierzchnię ochronną szkła, ograniczają absorpcję ciepła przy zachowaniu wysokiej przepuszczalności światła widzialnego.

- Śledzenie Słońca (trackery) – dynamiczne ustawianie modułów pod kątem zapewniającym optymalne natężenie promieniowania i minimalizującym nagrzewanie przez nadmierne naświetlanie pod kątem zbyt ostrym.

Instalacja i wpływ otoczenia

Właściwe projektowanie instalacji to nie tylko dobór paneli – to także analiza czynników klimatycznych i lokalnych uwarunkowań. Na wydajność wpływają:

- Klimat – w regionach gorących konieczne są panele o niższym współczynniku temperaturowym lub chłodzenie aktywne.

- Nadmierne nasłonecznienie – duża radiacja zwiększa obciążenie termiczne, ale przekłada się na wyższy prąd.

- Orientacja i kąt nachylenia – optymalizują ilość dostarczanej energii i wpływają na równomierność nagrzewania modułu.

- Zabrudzenia – kurz i pył tworzą maski cienia, powodując lokalne nagrzewanie (hot spots) i przyspieszając degradację ogniw.

Zaawansowane metody optymalizacji

Nowoczesne instalacje wykorzystują urządzenia i algorytmy, które maksymalizują wydajność niezależnie od temperatury:

- Optymalizatory mocy montowane na każdy moduł – regulują napięcie i prąd, redukując straty spowodowane różnicami temperaturowymi i zacienieniem.

- Inwertery z MPPT (Maximum Power Point Tracking) – dynamicznie dostosowują punkt pracy, zapewniając maksymalny pobór energii nawet przy zmieniającym się nagrzewaniu paneli.

- Systemy monitoringu – rejestrują temperaturę, napięcie, prąd i pozwalają na szybką detekcję anomalii i awarii.

- Modelowanie komputerowe – symuluje wydajność instalacji w różnych scenariuszach klimatycznych, umożliwiając właściwy dobór komponentów i strategii chłodzenia.

Kompatybilność z magazynowaniem i hybrydowymi systemami

Integracja instalacji PV z magazynami energii stawia dodatkowe wyzwania związane z zarządzaniem ciepłem. Akumulatory litowo-jonowe również są wrażliwe na temperaturę, co wymaga:

- Termoregulacji w pomieszczeniach z magazynami, aby zapewnić optymalne warunki pracy ogniw zarówno solarnych, jak i bateryjnych.

- Hybrydowych inwerterów – koordynują pracę PV i magazynu, uwzględniając zmiany mocy spowodowane nagrzewaniem.

- PROGNOZ – systemy prognozowania strat wynikających z temperatury i optymalizacji ładowania/rozładowywania akcumulatorów.

Perspektywy rozwoju i innowacje

Badania nad materiałami o lepszym współczynniku temperaturowym i strukturami ogniw trój- czy wielozłączowych obiecują znaczną poprawę wydajności w skrajnych warunkach. Kluczowe kierunki to:

- Perowskity – nowatorskie materiały o wyższym napięciu ogniwa i niższej temperaturze pracy.

- Ogniwa tandemowe – łączenie warstw domenowych dla lepszej absorpcji widma słonecznego, co redukuje straty termiczne.

- Inteligentne powłoki – aktywnie kontrolujące odbicie i emisję ciepła.

- Zarządzanie termiczne z użyciem nanostruktur i materiałów fazowo-przełączalnych, które zmieniają właściwości w zależności od temperatury.